Další prvenství italského výrobce strojů:

nahrazení centrálního hydraulického čer-

padla synchronizovanými elektrickými

servopohony.

Každý cyklus ohýbacího stroje začíná

tím, že obsluha založí plechový polotovar

na vodorovnou zakládací plochu stroje.

Polotovar je potom k ohýbací jednotce

podán automaticky pomocí polohovacích

os pod přidržovačem. Plech je přidržova-

čem sevřen na určeném místě a ohýbací

jednotka s pohyblivými nástroji vykoná

potřebný počet pohybů, aby plech ohnu-

la do požadovaného tvaru. Přesnost usta-

vení polotovaru do referenční pozice na

úplném začátku pracovního cyklu je roz-

hodující pro kvalitu všech následných vý-

robních operací.

Servozesilovače

umístěné přímo na motoru

d

K řízení vestavěné polohovací jednotky

používá Salvagnini distribuované servo-

měniče AKD-N od firmy Kollmorgen. Jde

o nové produkty od specialisty na techni-

ku pohonů a řízení pohybu, které lze snad-

no instalovat tam, kde je třeba, i v těsné

blízkosti motorů. Jednou z výhod této di-

stribuované architektury, implementova-

né na sedm distribuovaných servopohonů

stroje P2lean, je dramatické snížení nákla-

dů na kabeláž.

Při použití centralizované struktury se ser-

voměniči v rozváděči bylo nutné mezi kaž-

dým motorem na stroji a měničem v rozvá-

děči naistalovat stíněný kabel pro napájení

a druhý kabel pro zpětnou vazbu ze sní-

mače polohy, oba o délce až 10 m. Pro se-

dm polohovaných os to tedy bylo 140 m

kabelu (pro každý pohon dvakrát deset

metrů). Nové řešení využívá zdrojový mo-

dul AKD-C v rozváděči a sedm distribuo-

vaných servopohonů seskupených do

dvou skupin s třemi a čtyřmi pohony. To-

to řešení si vystačí s 40 m kabelu. V celko-

vé délce jsou dva hybridní kabely přenáše-

jící napájení i zpětnou vazbu mezi

rozváděčem a dvěma nejbližšími pohony

o celkové délce 20 m, 3 m kabelu pro při-

pojení pohonů v první skupině a 4,5 m pro

pohony v druhé skupině. Průměrná vzdá-

lenost mezi zařízeními namontovanými

přímo v provozu (krytí IP67) totiž není přes

1,5 m. Dále je nutné počítat s napájením

motorů. Ani ty nejsou nikdy dále než 1,5 m

od příslušného distribuovaného servozesi-

lovače AKD-N. Protože motory Kollmor-

gen používají jednokabelové připojení, je

třeba celkem jen 7,5 m kabelu. Kombina-

ce distribuovaných servozesilovačů a jed-

nokabelového připojení tedy ušetří cel-

kem 100 m kabelu, nebo v relativním

vyjádření 71 %.

Méně technických prostředků,

větší efektivita

d

Pečlivý návrh technického vybavení stroje

přináší i jiné výhody než jen nižší přímé

náklady na mnohem kratší kabely. Kabe-

láž také zabírá na stroji méně místa a sná-

ze a rychleji se instaluje. Dobu montáže

zkracuje také menší počet konektorů – to

znamená 30% úsporu nákladů.

Další výhoda distribuovaných servopo-

honů není patrná na samotném stroji, ale

v rozváděči. To, že v něm nejsou umístě-

ny servoměniče, znamená méně ztrátové-

ho tepla, které je třeba odvádět z uzavře-

ného prostoru rozváděče, a proto se

snižují i náklady na chlazení. To má řetě-

zový efekt: zaprvé menší, a proto i levněj-

ší chlazení, a zadruhé zlepšení energetic-

ké účinnosti, protože menší chlazení má

menší spotřebu elektřiny. V reálných pod-

mínkách odhaduje Kollmorgen úspory na

přibližně 30 %.

Úspora místa, větší energetická efektivi-

ta a nižší náklady na instalaci a montáž: to

jsou tři výhody, které přináší použití di-

stribuovaných servopohonů se servomě-

niči AKD-N od společnosti Kollmorgen,

obrábění a strojírenství

l

svařování

l

nářadí

l

stroje

22

T+T

T e c h n i k a a t r h

7 - 8 / 2 0 1 5

Autor:

Fabio Massari

Sales Manager společnosti, Kollmorgen

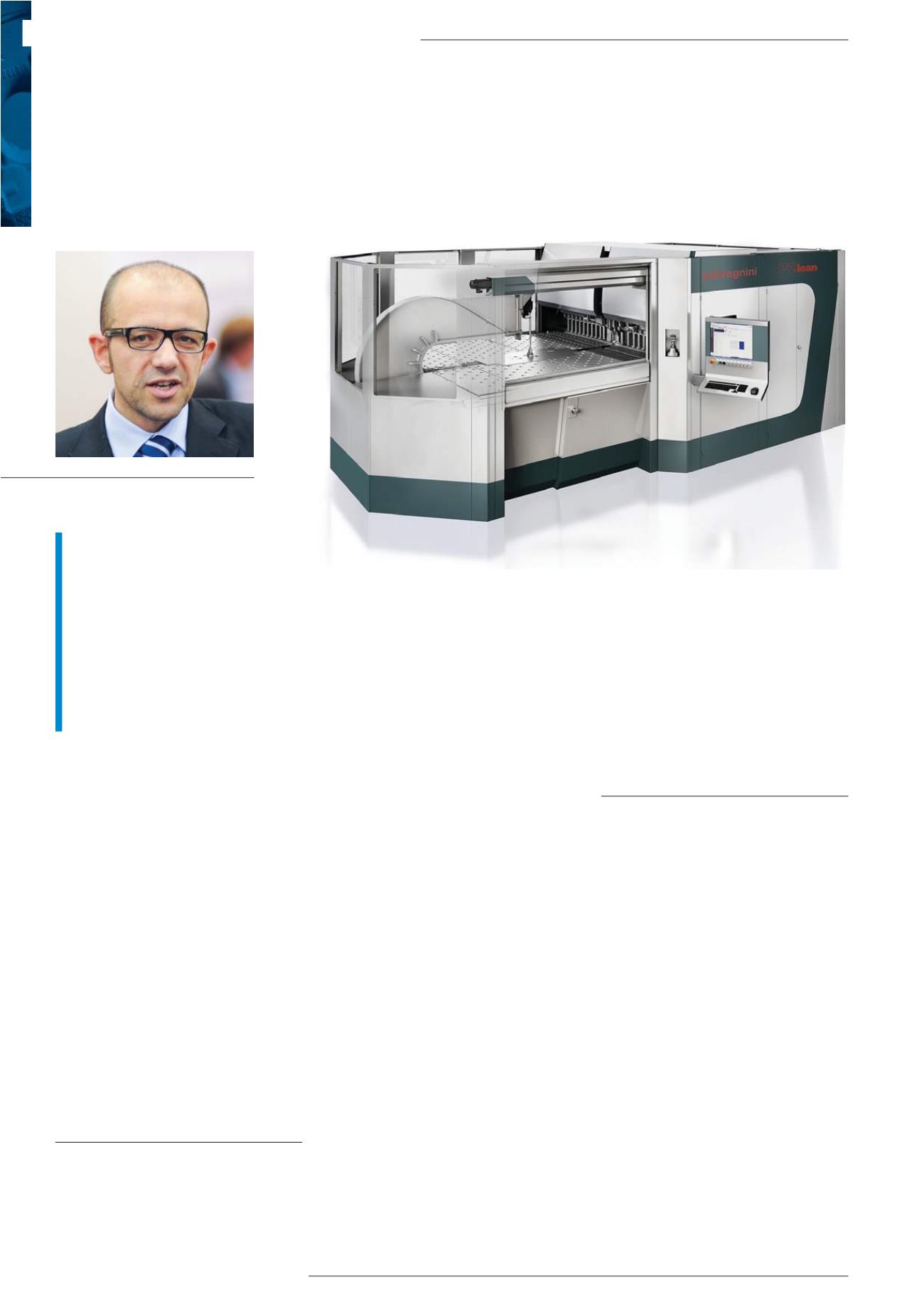

Společnost Salvagnini, přední světový

výrobce ohýbaček plechů, přechází u své

nové generace strojů P2lean od tradiční architektury

pohonů k novému řešení, které pro regulaci polohy

používá místo servoměničů instalovaných centrálně

v rozváděči distribuované servozesilovače. Toto řešení

s pohony řady AKD-D od firmy Kollmorgen přináší

výrazné úspory nákladů při výrobě i provozu stroje.

Přesnější ohýbání plechů

díky distribuovaným

servopohonům