Životnost středicích zámků je důležitým

ukazatelem pro celkový stav formy i kva-

litu výlisků: hlavním úkolem středění je

chránit vložky v jádře formy a zabránit

tak závažným výrobním vadám u finál-

ních výrobků, a to zejména výskytu otře-

pů. Na trhu je v současné době k dispo-

zici celá řada zámků; většina těchto

produktů je přitom téměř shodná pokud

jde o vzhled nebo rozměry. Kvalita stře-

dicího dílu ovšem bývá stanovena po-

měrně specifickým způsobem: zatímco

v jiných průmyslových odvětvích se stále

více uplatňuje vědecké hodnocení vý-

robku pomocí střední doby mezi poru-

chami, mnozí zpracovatelé plastů dosud

spoléhají na tradiční metody vycházející

z nepřesných odhadů a osobních dojmů.

Mnohdy se pak do forem osazují nevy-

zkoušené zámky, kdy zpracovatelé po-

stupují jen na základě důvěry k údajům

výrobce o použitém materiálu a povr-

chové úpravě.

I za daných podmínek však postupně

roste význam profesionálních a nezávis-

lých zátěžových testů, které poskytují spo-

lehlivé podklady pro výběr konkrétní po-

vrchové vrstvy a konstrukčního provedení

provozními zkouškami pak lze dále použít

při analýze a zdokonalování pracovního

cyklu.

Intenzivní zátěžové zkoušky

d

Na poptávce klientů po středicím dílu

s nadstandardními vlastnostmi je založen

výkonný testovací stroj MTS 810, který

spolehlivě pracuje i v opakovaném zátě-

žovém režimu. Zkoušky zámků tak mo-

hou probíhat ve velmi náročném prostře-

dí, kdy se zcela jednoznačně prosazují

pouze velmi kvalitní kusy. Vlastní testová-

ní středicích dílů pomocí přípravku MTS

810 prováděli nezávislí specialisté, při-

čemž zkušební portfolio zahrnovalo desít-

ky zámků od různých producentů z mno-

ha zemí světa.

Zkouška byla prováděna s ohledem na

co nejširší variabilitu výsledných dat; od-

borná komise proto vybrala (a také pružně

kombinovala) díly z různých materiálů

a s rozdílnou povrchovou úpravou. U všech

dílů pak zkušební specialisté pečlivě sle-

dovali míru opotřebení. Pro úsporu času

i finančních prostředků byla zvolena špič-

ková provozní zátěž, čímž současně

vzrostla zatížení by neodpovídalo běžným

provozním podmínkám formy. Testy všech

navržených kombinací by navíc probíhaly

po dobu několika měsíců. Každý prvek te-

dy byl vystaven boční zátěži o síle 4 400 lb

v rámci simulace chybného vystředění po-

hyblivé části formy vůči její pevné desce;

v simulaci se přitom projevil i následný po-

kles desky. Zkušební stroj otevíral a zavíral

zámky na plný zdvih, přičemž všechny

úseky cyklu kopírovaly běžný pracovní re-

žim ve formě. Poté proběhla důkladná

analýza celého procesu a došlo ke stano-

vení průměrné hodnoty výkonu. Středicí

prvky byly následně rozděleny dle druhu

a míry opotřebení; pozornost se přitom

soustředila především na výrobky, které

překonaly stanovenou střední hodnotu ži-

votnosti.

Hledání nových možností

d

Při práci s výslednými údaji se zkušební

specialisté zaměřili na identifikaci kon-

strukčních vad a nedostatků, které by

mohly přinést zdokonalení středicích prv-

ků již ve fázi jejich návrhu.

Výchozí etapa testu zahrnovala přede-

vším podrobné zkoumání pracovních

pohybů zámku, na jehož základě vznik-

la potřeba stanovit technologický po-

stup pro prevenci chybného vystředění

pohyblivé části formy; nyní tak lze snáze

předcházet nepříznivým důsledkům vad

ve výrobním procesu.

S využitím dlouholetých zkušeností v ob-

lasti návrhu dílů pro formy proto konstruk-

téři navrhli novou variantu pracovních

ploch zámku: exponované části středicích

i zasouvacích dílů jsou opracovány tak,

aby jejich náběhové plochy umožňovaly

plynulejší zdvih formy do příslušné polo-

hy. Nové řešení se tedy vyhýbá ostrým

materiály

l

komponenty

l

plasty

T+T

T e c h n i k a a t r h

9 / 2 0 1 4

74

Zátěžové zkoušky umožňují výrobcům i klientům zvolit

vhodnou povrchovou úpravu středicího dílu, zdokonalit

jeho konstrukční vlastnosti a zajistit hladký průběh

pracovního cyklu.

Srovnávací TEST

středicích komponentů

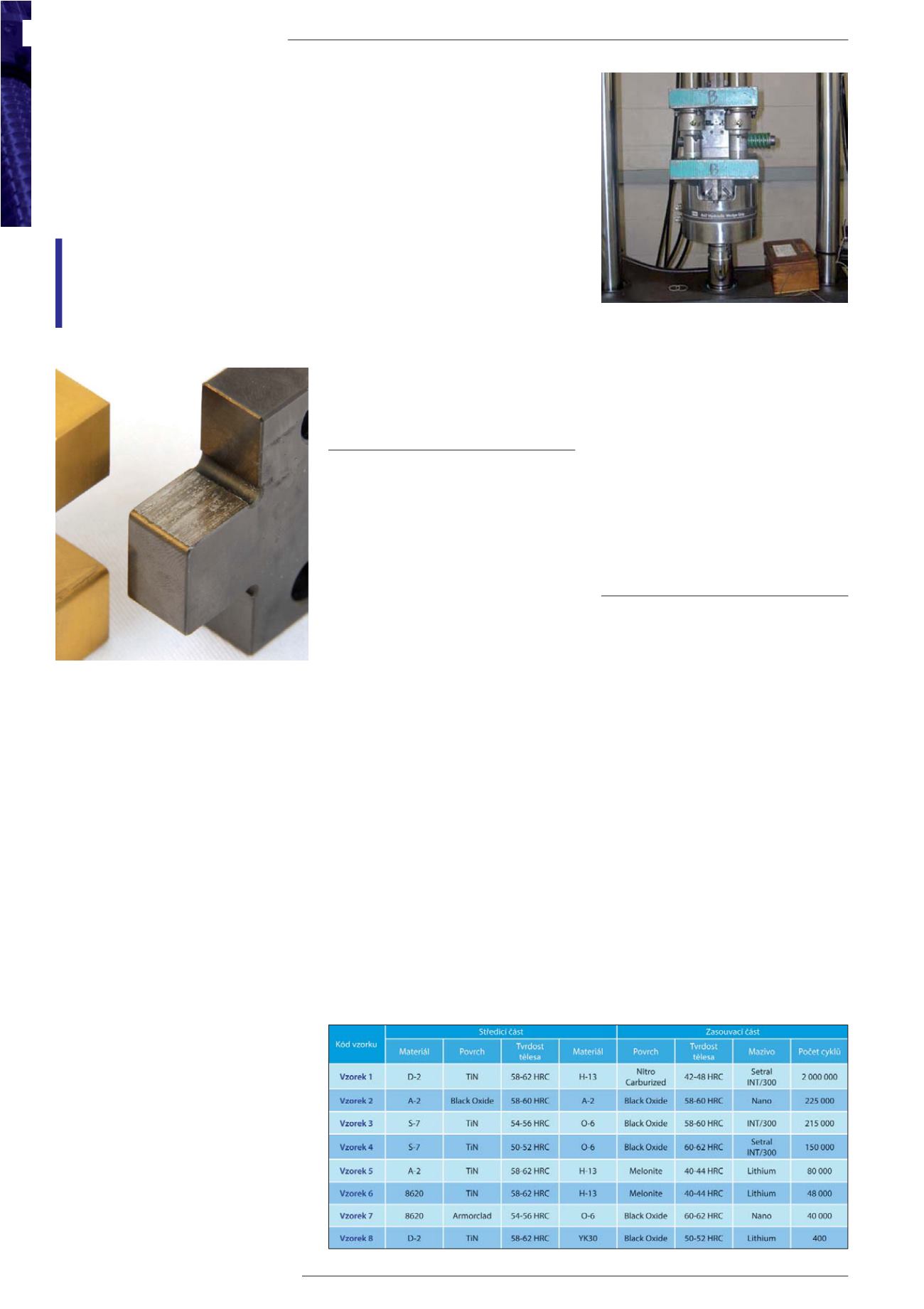

Při testování se osvědčil robustní stroj

pro zátěž o síle 4 400 lb.

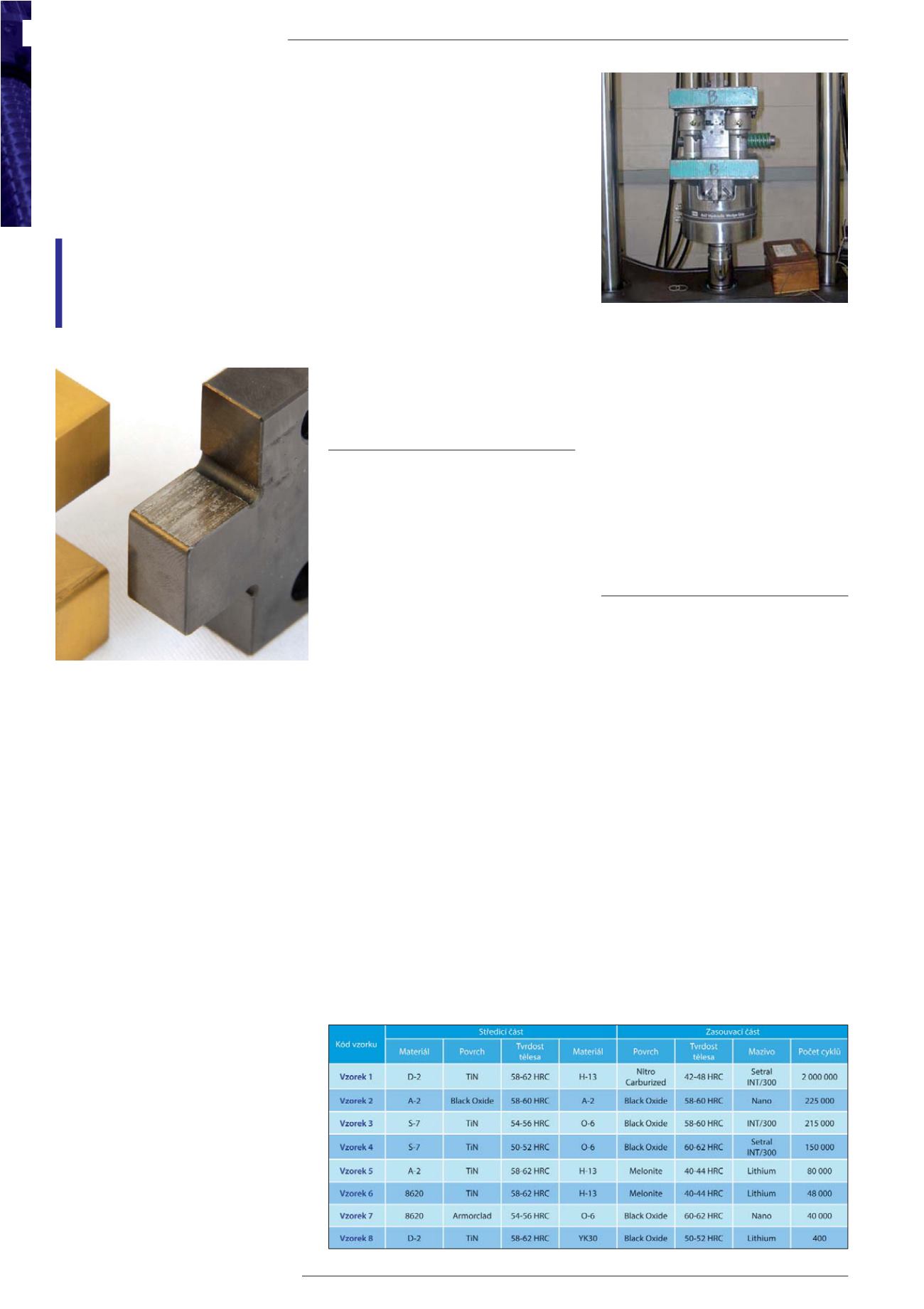

Náhled na běžné opotřebení testovaných dílů.

Nejlépe hodnocený vzorek plně obstál při 2 000 000

cyklů, a to především díky odolnému materiálu,

povrchové úpravě, vhodné geometrii zasouvání

a zachycovacím kroužkům pro částice z otěru.

Při srovnávacím hodnocení zkoušky bylo zjištěno, že z celé řady testovaných materiálů

uspěl v náročných provozních podmínkách pouze jediný vzorek.