w w w . t e c h n i k a a t r h . c z

tlaku a tím i začátek procesu napěnění

odsunut, pokud možno na konec proce-

su plnění, a aby bylo zajištěno napěnění

i na konci dráhy materiálu, musí být vstřik

rychlý. Proto je nutné, aby stroj disponoval

vysokým vstřikovacím výkonem.

Jako fyzikální napěňovadlo snižuje plyn

viskozitu taveniny, čímž je rychlé vstříknutí

usnadněno. Při poklesu tlaku po vstříknutí

do kavity nástroje začnou vznikat bublinky

plynu, které způsobí napěnění taveniny.

Na rozdíl od chemického napěňování se

u metody MuCell jedná o větší množství

rovnoměrně rozložených bublinek. Tím-

to rovnoměrným rozložením je zajištěno

vytvoření mnoha malých, stejně velkých

a uzavřených komůrek s průměrem pod

100 μm. V průřezu dílu vznikne tzv. inte-

grální pěnová struktura: napěněné jádro

s nízkou hustotou, obklopené tenkou kom-

paktní krycí vrstvou s vysokou hustotou.

Povrch je sice uzavřený, nemá však kvalitu

povrchu kompaktně odstříknutého dílce.

Napěnění taveniny

vyrovnává smršťování

d

Napěnění taveniny v neposlední řadě

vyrovnává smršťování na stěně nástroje.

Napěňování je tedy možné provádět při

výrazně nižším dotlaku – v ideálním pří-

padě pak fáze dotlaku zcela odpadá. Tlak

uvnitř nástroje je výrazně nižší než u kom-

paktního vstřikování. Rovněž tak je možné

volit nižší teploty nástroje a taveniny.

Toto vše – žádný nebo jen krátký dotlak

a zkrácení času na chlazení – snižuje potřeb-

nou uzavírací sílu o 30 až 50% a zkracuje

čas cyklu o zhruba 20% (obr. 1 a 3). Díly

současně vykazují minimální deformace.

Ve většině případů se nevyskytují žádné

propadliny nebo lunkry. Proces napěnění

působí i na konci dráhy materiálu, kde jinak

bývá působení dotlaku často eliminováno

„zamrznutím“ taveniny. Při zachování stá-

vající geometrie jsou napěněné dílce o 7 až

10% lehčí než jejich kompaktní předchůd-

ci. Při konstrukci dílu přímo pro technologii

MuCell jemožné snížit hmotnost v závislosti

na geometrii dokonce až o 20% (obr. 4).

Proto je tato metoda zajímavá právě pro

nové projekty lehkých konstrukcí. Speciální

software zjednodušuje obsluhu. Po integraci

do řízení KraussMaffei MC5 nebo nového

MC6 mohou být centrálně nastavovány,

sledovány a zobrazovány všechny důležité

parametry. Hodnoty potřebné pro výpočet

podílu plynu, jako je průtok SCF, čas otevření

injektoru a redukce hmotnosti, je možné vy-

počítávat pomocí kalkulátoru integrovaného

do softwaru a je možné je snadno přenášet

do příslušných parametrů řídicího softwaru

MuCell. Software je přehledný. Existujeobra-

zovka pro obsluhu, na které jsou zobrazeny

a nastavovány pouze ty nejdůležitější para-

metry. Základní hodnoty, které jsou zpravidla

nastavovány pouze jednou, jsou k dispozici

na samostatných obrazovkách.

Porovnání chemického

a fyzikálního napěňování

d

Porovnánímchemickéhoa fyzikálníhonapě-

nění se v minulosti zabývala řada prací, a to

částečně s odporujícími si závěry. Ve vztahu

na kvalitu povrchu je fyzikální napěňování

tendenčně o něco lepší. Co se týče homoge-

nity velikosti buněk a jejich rozložení, získává

metoda MuCell jednoznačné plus.

Fyzikální proces je sice o něco komplexněj-

ší, díky přímému sycení plynem však jasně

definovaný a proto absolutně reprodukova-

telný. Další výhodou jsou minimálně o 80%

nižší náklady na napěňovadlo.

Chemické napěňování je oproti tomu

s ohledem na nepřímý přívod napěňovadla

přes dávkovací jednotku velice jednoduché.

Na druhé straně neexistuje možnost přímé-

ho ovlivňování procesu. To je možné pouze

nepřímo regulací teploty a otáček šneku.

Nevýhodou plastifikace MuCell je zkrá-

cení oblasti plastifikace díky nutnosti

použití středové zábrany proti zpětnému

proudění, čímž může být v závislosti na

materiálu limitována hmotnost vstřiku. Na

druhé straně je metoda velice flexibilní ve

vztahu k výběru materiálů. Zhruba 90%

všech aplikací používá jako napěňovadlo

dusík. Proto se tato metoda ideálně hodí

pro aplikace, u kterých je nežádoucí ná-

sledné uvolňování plynu (Fogging).

Investiční náklady se počítají

d

Na straně nákladů je celá věc zcela jedno-

značná: vybavení pro technologii MuCell je

sice investičně náročnější, provozní náklady

jsou ale výrazně nižší (tabulka). Úspory, kte-

rých jemožno dosáhnout díky nižšímnákla-

dům na napěňovadla a snížením spotřeby

materiálu, zaručují ROI (návratnost investice)

průměrně v délce 6–12 měsíců (stanoveno

pro stroj s uzavírací silou 6 500 kN).

V této souvislosti je přirozeně nutné zo-

hlednit, že materiálové úspory jsou závislé

na velikosti dílců. Jako směrná hodnota

bylo v tomto případě předpokládáno 10 až

téměř 20 %. K tomu pak přistupuje výraz-

ně vyšší produktivita, která je dána časem

cyklu kratším až o 20 %.

Výhled

d

Aktuální vývoj se koncentruje na zlepšení

kvality povrchu napěněných dílů. Pokrok

v této oblasti toužebně očekávají zejména

výrobci vozidel. Dodavatelé surovin se sna-

ží vyvinout vhodné materiály. Alternativně

může být jako první krok použit dezén

nebo erodované struktury. Pro bezvadné,

případně vysoce lesklé pohledové plochy,

se hodí kombinace s dynamickým tem-

perováním nástroje, například impulzním

chlazením, které představí firma KUBOU-

ŠEK s.r.o. na veletrhu Plastex 2014.

Pro získání podrobnějších informací kon-

taktujte firmu KUBOUŠEK s. r. o.

p

komponenty

I

materiály

I

plasty

63

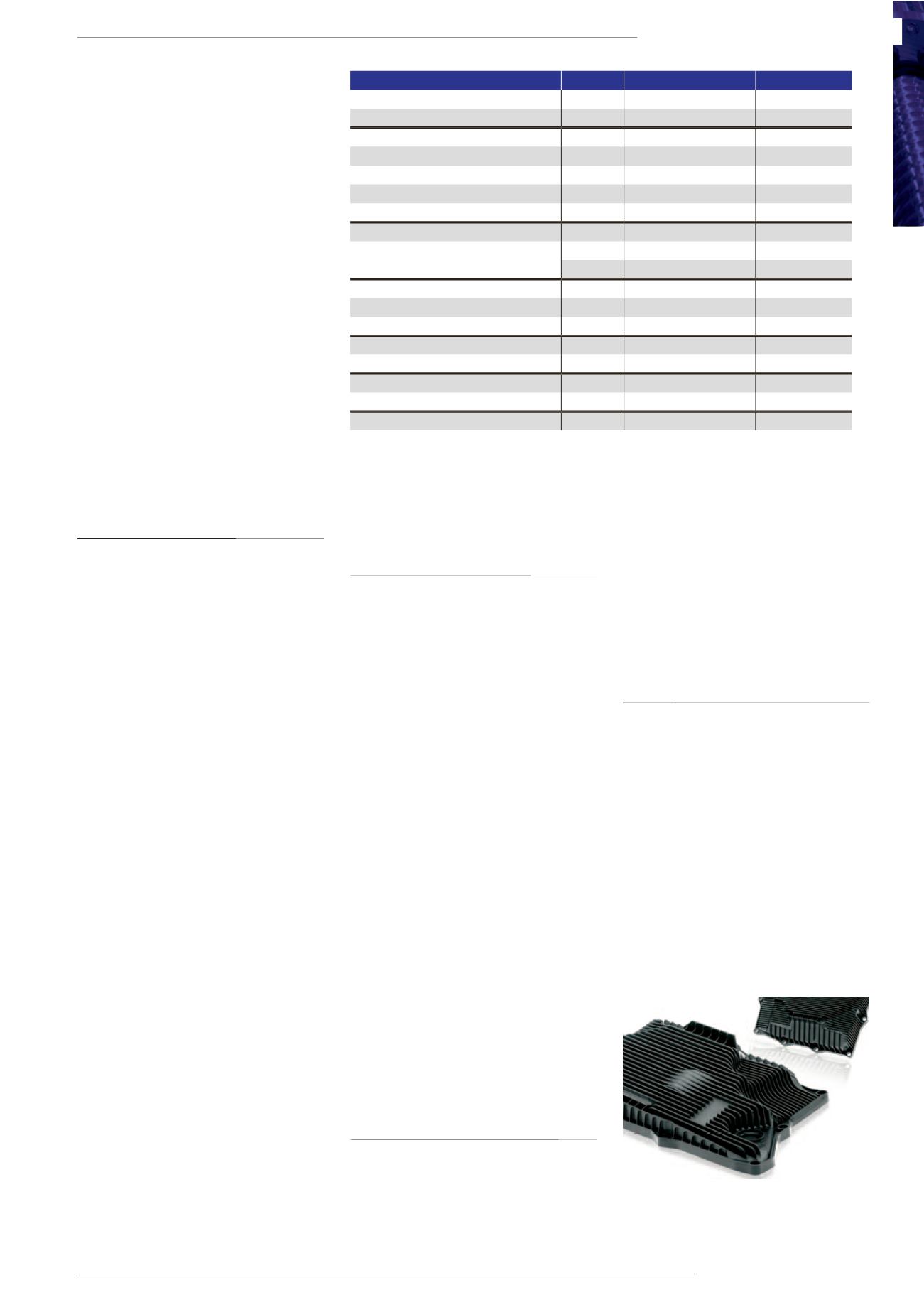

Tabulka: Porovnání nákladů u kompaktního vstřikování a metody MuCell: jen z materiálových úspor a vyšší

produktivity vyplývá pro doplňkové vybavení MuCell pro napěňování v závislosti na konkrétním případě ukazatel

Return on Investment (ROI) mezi šesti a dvanácti měsíci

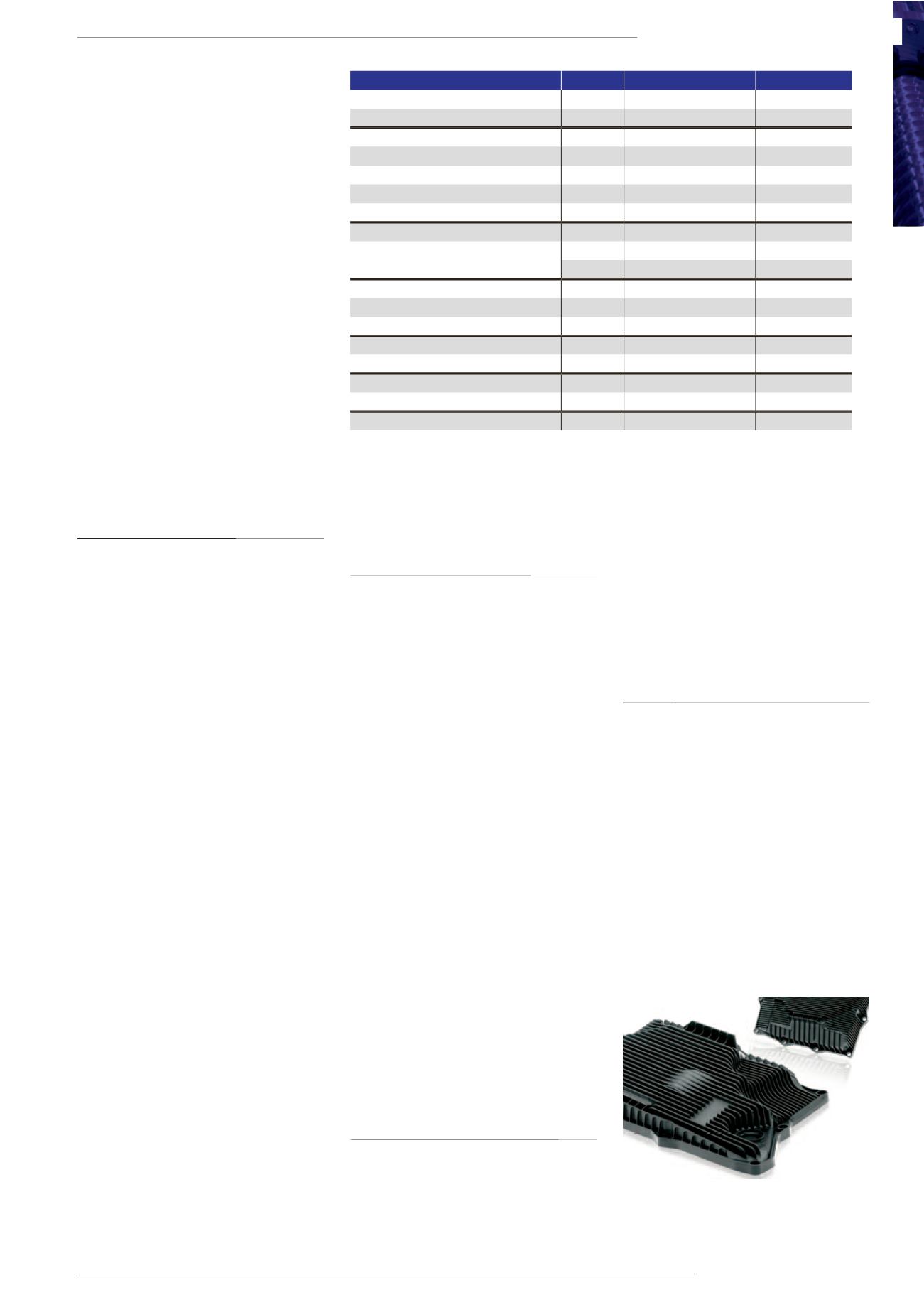

Obr. 4: Olejové vany z napěněného plastu

vítězí nad kovovými vanami svou mnohem nižší

hmotností a nulovými deformacemi, umožňujícími

bezproblémovou montáž

Metoda

Standard

MuCell

Stroj

CX 650 - 4300

CX 650 - 4300

Vyšší cena vybavení MuCell

%

35

Počet kavit

1

1

Hmotnost vstřiku

kg

1

0,85

Redukce hmotnosti

%

15

Čas cyklu

s

45

38

Optimalizace času cyklu

%

18

Cena materiálu, příklad PA

EUR/kg

2,80

2,80

Materiálové náklady na díl

EUR/díl

2,80

2,38

Úspora materiálových nákladů

EUR/díl

0,42

Podíl napěňovadla

%

0

0,5

Cena napěňovadla (dusík)

EUR/kg

0,3

Náklady na napěňovadlo na díl

EUR/díl

0,001275

Výrobní čas za rok

h

6 000

6 000

Počet dílů za rok

480 000

568 421

Náklady na napěňovadlo za rok

EUR

724,73

Úspora materiálových nákladů za rok

EUR

238 736,84

Celkové úspory za rok

EUR

238 012,11